Технология производства сэндвич панелей с наполнителем из нидапласта (nidaplast)

1 - Резка и механическая обработка

2 - Формовка

3 - Обработка

4 - Завершающая стадия производства сэндвич-панелей

Нидапласт (nidaplast) является ячеистым материалом на базе экструдированного полипропилена. Применяется он в качество опорного слоя сэндвич-панелей. Структуру нидапласта составляют шестигранные (гексагональные) ячейки по 8 миллиметров в поперечнике. Дно и верхняя часть каждого элемента сотового наполнителя плотно закрыты нетканым полиэфирным материалом, под которым располагается термопластичная пленка, которая препятствует попаданию смолы или клея внутрь ячеек. Эта особенность делает поверхность нидапласта практически идеальной для ламинирования или склеивания. Данный наполнитель прекрасно поддается обработке, к нему применимы практически все современные техпроцессы ламинирования (вакуумное формование, RTM (инжекция), ручное формование и напыление, инфузия) или методы монтажа (склеивание, термосклеивание). Нидапласт может иметь стальную или мраморную облицовку, служить конструктивным элементом стеклопластиковых или деревянных дверей, присутствовать в мраморных или технических полах, в декоративных панелях, которые создаются методом прессования (HPL), в ванных комнатах. Материал применим при производстве кровли, мебели и бассейнов.

Ячеистый наполнитель для сэндвич-панелей был разработан компанией Nidaplast, которая вот уже 25 лет разрабатывает, производит и продает материалы с сотовой структурой из экструдированного полипропилена в форме блоков или панелей. Руководство Nidaplast склоняется в пользу постоянных инноваций и предлагает партнерам широкий ассортимент продукции. Компания входит в группу Etex, на объектах которой трудятся 14 тыс. человек. Продукция Nidaplast соответствует всем требованиям стандартов в области безопасности и охраны окружающей среды: ISO 9001, OHSAS 18001 и ISO 14001.

С технической и экономической точки зрения использование нидапласта является отличной альтернативой традиционным материалам, которые используются в области структурных сэндвич-панелей. Наполнитель очень легкий, но при этом характеризуется довольно высокими механическими свойствами: пределом прочности на сжатие и ударопрочностью. Материал отлично сопротивляется коррозии и имеет хорошие тепло- и звукоизоляционные свойства. Он довольно широко применяется в строительном секторе, поскольку подходит для изготовления внутренних (декоративных) и внешних (звуко- и теплоизоляционных) панелей. Наполнитель может быть использован для создания плоских или изогнутых панелей больших размеров.

В настоящее время нидопласт доступен в виде панелей размером 2134 x1219 см (4 x 7 футов). Панели готовы к непосредственному использованию, ламинированию и склеиванию. Гибкость и низкий вес материала позволяют с легкостью использовать его в составе сэндвич-панелей, где могут быть применены самые обычные методы резки, склеивания и ламинирования. Так как этому продукту присуща термопластичность, другие специфические свойства делают его использование еще проще.

1 - Резка и механическая обработка

1.1 - Резка

Нидапласт в большинстве случаев разрезается обычными средствами: пилами, ножами или раскаленным проводом, так как это термопластичный материал.

- Пилы - Для того чтобы нидапласт при резке не утратил структурную целостность и не расплавился, шаг зубьев (пилы) должен быть близок к 10 зубьям на дюйм. Дисковые пилы особенно подходят для прямых участков. Ленточные пилы с шириной режущей поверхности от 1/2 до 1 дюйма предназначены для прямой резки, с шириной 3/8 дюйма - для изогнутых участков.

- Ножи - Резка с помощью ножа возможна. Вполне подойдут ножи типа "hawk bill" или "Linoleum".

- Раскаленный провод - Резка может осуществляться с помощью провода шириной в 2 мм., который нагревается до температуры в 350 ° по Цельсию (662 ° по Фаренгейту).

1.2 - Обработка (на станке)

- При низких температурах используется классический инструмент для дерева (многопильный станок для продольной распиловки, шлифовальная машина ). В данном случае придется подбирать число зубьев и, возможно, количество оборотов (слишком малая подача на зуб может привести к нарушению целостности нидапласта и его налипанию на зуб фрезы, слишком большая - к плавлению);

- При высокой температуре применим еще один способ, который заключается в использовании термопластичных свойств материала - размягчение при нагревании.

1) полипропиленовые ячейки нидапласта плавятся при температуре в 160 ° C (320,0 ° F), тогда как структура нетканого полиэстера, который является в данном случае облицовочным материалом, начитает изменяться под воздействием тепла при 240 ° C (464 ° F). Таким образом, если нидапласт нагревается при температуре около 200 ° C (392 ° F), он плавится локально и получает требуемую форму (горячее тиснение), не повреждая нетканый наружный слой.

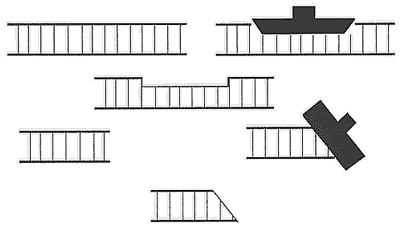

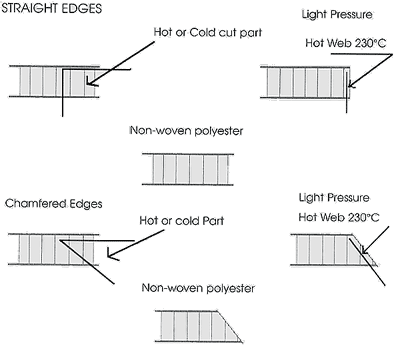

2) Второй способ заключается в урезании пластины до требуемой формы, а затем в повторной сварке ее элементов из полиэстера. Например, можно добиться создания боковых граней следующих разновидностей:

2 - Формовка

2.1 - Холодная формовка

Мягкий нетканый полиэфирный материал, который покрывает всю поверхность нидапласта с лицевой и тыльной сторон, делает материал пригодным для холодной формовки следующих видов:

- В случае стандартных панелей (от 3 до 12 фунтов-силы на квадратный дюйм (0,07 кг/см2)) холодная формовка должна проходить во время отверждения полиэфирных материалов или клея. Это может быть сделано в форме с вакуумом или в форме для литья под давлением соответствующих размеров.

- В случае панелей, которые создаются для дальнейшего применения в судостроении (с ячейками 2 х 2 дюйма = 50 мм х 50 мм), использование простой пресс-формы является достаточным.

2.2 - Формовка в горячем состоянии и до-формовка (Pre-forming)

И снова благодаря своей термопластичности продукт легко поддается формованию:

В сушильной печи и в трехмерной литейной форме при температурах менее 100 ° C (212 ° F) нидапласт смягчается и формуется под очень малым давлением. Он очень легко принимает нужную форму.

Нидапласт может также быть предварительно нагрет. Возможны два варианта техпроцесса:

- Предварительный нагрев в печи с температурой от 140 ° C (284 ° F) до 150 ° C (302 ° F) с последующем формированием в холодной пресс-форме.

- Формирование в форме, которую заранее нагревают до 130 ° C (266 ° F) -140 ° C (284 ° F).

В обоих случаях нидапласт будет держать свою форму при низкой температуре.

Во всех перечисленных случаях, температуры, уровни давления и продолжительность формования по времени должны быть установлена в зависимости от номинальной формы и толщины нидапласта.

3 - Обработка

Сэндвич-панели с сердцевиной из нидапласта могут быть созданы либо путем непосредственной ламинирования или через склеивание с жесткими внешними слоями.

3.1 - Ламинирование

Нетканое полиэфирное волокно, покрывающее нидапласт, является идеальной поверхностью для прямого ламинирования при помощи термоупрочненных синтетических смол типа полиэстера (или других). Однако, учитывая их огромное разнообразие, формулы смол и методы их применения должны быть проверены на совместимость с нидапластом.

Большинство традиционных методов (ручное или вакуумное нанесении, распыление, прессование, впрыск при низком давлении), которые зависят от используемых инструментов, могут быть применены. Нужно будет внести лишь некоторые коррективы в связи с особенностями нидапласта.

В пределах все линейки продукции типа нидапласт, нидапласт под номером 8 особенно подходит для ламинирования. Этот материал на лицевой стороне имеет особенно прочено покрытие из нетканого полиэстера (пластиковая пленка), которое ограничивает попадание смол внутрь ячеек.

Одним из основных правил, которых должны придерживаться производители сэндвич-панелей, является создание идеальной адгезии между наполнителем и жестким внешним покрытием. Поэтому при работе над панелями необходимо проверить следующие моменты:

- Качество пропитки смолой наполнителя и внешнего слоя.

- Контакт (например, посредством давления) между наполнителем и внешним слоем.

Процесс производства ламинированных сэндвич-панелей с наполнителем из нидапласта:

а) традиционно первым создают внешний слой сэндвич-панели (наносят наружный смоляной слой покрытия на форму, и добавляют по необходимости слои стеклопластика).

б) перед тем как первая сторона защитного кожуха затвердеет, наносится нидапласт с промежуточным добавлением дополнительного количества смолы (400 грамм / метр квадратный), либо же смола наносится на кожух или на нидапласт, когда ламинирование проходит вручную.

При необходимости, в процессе производства или в случае использования тонкого ламината, а также если очень высокое качество обработки поверхности не требуется, можно позволить слою геля и одному из нескольких слоев стеклопластика полимеризоваться. Как только процесс полимеризации закончится, наносится последний из слоев стеклопластика для того, чтобы склеить нидапласт, как описано ранее. Кроме того, можно приклеить наполнитель к жесткому внешнему слою с помощью слоя термоусадочного полиэстера.

в) На нидапласт, к которому прикрепляются необходимые элементы стеклопластика, при помощи смолы крепится второе внешнее покрытие. Количество необходимой смолы снова ограничивается уровнем в примерно в 400 грамм / квадратный метр. Смола используется для пропитки нидапласта и для обеспечения необходимого уровня склеивания с ламинатом.

Следует избегать заливки нидапласта смолой без ее немеленого распределения по всей площади поверхности, чтобы не допустить его попадания в ячейки под действием силы тяжести.

Так как нидапласт является теплоизолятором, следует избегать использования смолы со слишком высокими экзотермическими свойствами, поскольку это может повредить ламинат или вызвать появление пузырьков воздуха.

Стеклянный мат следует предпочесть ткани при необходимости прямого контакта с нидапластом.

г) Как только активные вещества начнут действовать, рекомендуется добиться наиболее равномерного их распределения с помощью давления (вакуум, пресс и вес). Ручная обработка возможна, но хороший уровень связывания ламината и нидапласта (на стороне пресс-формы) должны быть обеспечены при помощи предварительной пропитки нидапласта, затем надавливания на него при установке в форму. То же самое должно происходить при ламинировании. С другой стороны при ручной обработке легче проверить качество склеивания, так как все прекрасно видно.

д) Два метода могут быть использованы для создания наполнителя из многослойного нидапласта. При первом методе используется либо мат из рубленого стекловолокна (Chopped Strand Mat; CSM) или нарезанный стеклопластик. Во втором используется специальная замазка для связывания наполнителя или компаунд в виде спрея.

Полезные рекомендации и советы:

• После того как наружный смоляной слой, жесткий слой и любой другой дополнительный структурный ламинат внешнего кожуха полимеризовались и вернулись к температуре окружающей среды, вы можете приступить к наслоению наполнителя. Для достижения хорошей химической связи этот процесс должен быть начат, как только будет достигнута стадия затвердения. Если стеклопластик будет иметь "поверхностную липкость", что говорит о том, что он по-прежнему химически активный, последующий слой ламината будет держаться хорошо.

• Чтобы правильно объединить слои наполнителя, на ламинате не должно быть никаких неровностей, которые могут привести к созданию воздушных карманов. Он может быть отшлифован при помощи пескоструйного аппарата или загрунтован. Любая пыль, твердые частицы или свободные волокна должны быть удалены.

• Поверхность должна быть влажной, и на нее нужно нанести слой рубленого стекловолокна (CSM). Эта основа должна быть насквозь пропитана катализируемой смолой и выкатана, чтобы устранить все пузырьки воздуха.

• Наполнитель может быть помещен в форму активной стороной вверх или вниз в зависимости от того, какая форма используется - выпуклая или вогнутая. Незадолго до начала склеивания, следует распылить небольшое количество смолы или нанести на нее. Это позволит предотвратить потенциальное выщелачивание смолу из слоя нарезанного стеклопластика.

• Прижмите слегка влажный наполнитель к слою нарезанных волокон. Если наполнитель не закрепляется по контуру, возможно, стоит сделать небольшое выравнивание вдоль линий склеивания. Когда вес наполнитель прочно закрепился, позвольте слою нарезанного стеклопластика полимеризоваться - не мешайте ходу процесса, пока температура материала не дойдет до комнатной. Затем вы сможете перейти к следующему слою ламината. Это делается для предотвращения попадания воздуха извне, которое ведет к созданию пузырьков или пузырей в последующих слоях ламината.

• Техпроцесс практически тот же самый в случае методов склеивания посредством затирки или нанесения спрея. Единственное отличие заключается в замене рубленых прядей стекловолокна на тиксотропную смолу. Это помогает избежать выщелачивания смолы из компаунда.

Инжекция (RTM)

Использование методов инжекции (RTM) возможно в сочетании с некоторыми продуктами из линейки нидапласта. Все зависит от используемого метода, давления впрыска, температуры и подвижности компаунда, поэтому желательно проконсультироваться с изготовителем материала, чтобы выбрать подходящий продукт.

3.2 - Нанесение клея и склеивание

И снова нетканое полиэфирное покрытие используется как склеивающая поверхность в сочетании с широким спектром материалов для внешних слоев, таких как дерево, меламиновые смолы, мрамор, фиброцементные вещества или металлы.

Выбор клея, который будет использоваться, по существу, зависит от материала внешнего слоя, а также от физических и механических напряжений, которым будет подвержена готовая сэндвич-панель. Многочисленные клеи уже были протестированы на совместимость с нидапластом, и были получены удовлетворительные результаты. Речь идет о полиуретановых, эпоксидных, неопреновых, виниловых, полиэстеровых и мочевиноформальдегидных материалах.

Тем не менее, при каждом использовании клея, должны быть проведены тесты на совместимость различных материалов и учтены механические свойства готовых сэндвич-панелей. Полиуретановые или эпоксидные двухкомпонентные клеи используются наиболее часто благодаря хорошим механическим свойствам и их совместимости с большинством материалов.

• Процесс склеивания сэндвич-панелей с наполнителем из нидапласта:

В соответствии с указаниями завода-изготовителя, вам нужно равномерно нанести необходимое количество клея на жесткий внешний слой сэндвич-панели или на нидапласт. Возможно нанесение клея одновременно на обе поверхности, если этого требует инструкция. Для полиуретанового клея количество должно быть около 400 грамм на метр квадратный.

Таким же образом нанесите клей на вторую часть внешнего покрытия или на лицевую сторону нидапласта.

После объединения панелей необходимо применить к ним давление, указанное для данного клея: не менее 0,2 бар и не более 1 (15 фунтов на квадратный дюйм или 29 гектограмм) бар будет достаточно в зависимости от вида нидапласта. Убедитесь, что клей закрепится в указанных условиях, перед началом дальнейшей работы или оказанием дополнительного воздействия на панели.

Высокие характеристики готовых сэндвич-панелей в основном имеют место быть благодаря хорошей адгезии между наполнителем и внешними слоями, поэтому особое внимание должно быть уделено процедуре склеивания, и полученные результаты должны быть хорошо проверены.

Примечание: ячейки могут виднеться через склеенный внешний слой, если последний слишком тонкий или недостаточно жесткий.

3.3 - Обработка при помощи препрега (полуфабрикат композиционного пластика)

Высокая температура плавления полипропилена позволяет использовать препрегы, которые полимеризуются при температурах до 125 ° C (при 100 ° C [212 ° F] при таких температурах нидапласт все еще имеет сопротивление сжатию до 1 деканьютона (даН) / см).

Установите препрег на нидапласт, добейтесь нужного давления при требуемой температуре и пусть весь массив пройдет процесс полимеризации. В зависимости от температуры и времени полимеризации, убедитесь, что нет риска распада нидапласта. При использовании негабаритного пресса одним из возможных решений является использование прокладки, которая немного тоньше, чем нидапласт.

Выемка из формы не должна проводиться при слишком высокой температуре, чтобы избежать любого риска искажения формы панели или деламинирования нидапласта.

4 - Завершающая стадия производства сэндвич-панелей

4.1.1 - Ламинированные панели

Несколько видов отделки возможны в случае ламинированных панелей. Формование полиэфирных внешних слоев упрощает работу с краями. Чаще всего отделка краев осуществляется с помощью рамы или специальных профилей. Материалы следует выбирать в зависимости от физико-химических свойств и требований к эксплуатации готовой продукции. Древесина является интересным материалом, который характеризуется очень большой гибкостью использования, но ее применение может потребовать дополнительный тримминг, а сам материал чувствителен к влаге. Пластик или металл позволяют упростить процесс отделки, но нужен очень точный размер. Установка рамы или профилей могут быть выполнены до или после концевой обработки панели.

4.1.2 - Склеенные панели

В зависимости от типа наружных слоев сэндвич-панели, а также исходя их предполагаемых механических напряжений, которым будет подвергаться готовый продукт применимы несколько видов отделки. Ненапряжённая декоративная окантовка может быть просто приклеена к обеим частям жесткого слоя. В случае применения металлических листов, простой сгиб поможет скрыть острые края.

4.2 - Локальные укрепляющие элементы, закрепительные вставки для элементов или объектов

Использование крепежных элементов на сэндвич-панели может потребовать применения локальных укрепляющих элементов или вставок.

Выбор адекватного решения зависит по большей части от уровня силы, которую крепление сообщает внешним слоям или наполнителю.

Крепление может поперечным или непоперечным.

4.2.1 - Безпередаточная фиксация

4.2.1.1 - Легкие нагрузки

Учитывая хорошее уровень адгезии нидапласта и внешних слоев, если они были склеены должным образом, крепление может осуществляться в обычном порядке: заклепки, болты и саморезы, но только к одной части внешнего слоя (рис. 1).

Если нагрузка достаточно большая или, если внешняя оболочка недостаточна крепкая, могут быть добавлены приклеенные металлические армирующие элементы, которые помогут компенсировать чрезмерную нагрузку (рис. 2).

4.2.1.2 - Высококонцентрированные нагрузки

• В случае применения непоперечного крепления, чаще всего используемое решение проблемы с воздействием чрезмерной силы заключается в том, что перед склеиванием внешних слоев на сэндвич-панелях необходимо разместить специальные вставки, которые помогают добиться локальной твердости панели. Затем можно закреплять панель через вставки классическими методами.

Наиболее часто используемыми являются вставки из дерева, металла, но подходят и вставки на базе смолы.

Вставка может занимать всю или только часть поперечной плоскости (толщина) панели.

• Для того чтобы доиться большей гибкости при использовании готовой продукции, также можно делать вставки на базе смолы в готовые панели.

Учитывая размер креплений, отверстия под которые должны быть сделаны, вставки могут быть большими или маленькими:

а) большие вставки

Верхний защитный слой удаляется с поверхности, на которой будет крепиться вставка. Мастиковая смола наносится шпателем на ячейки нидапласта. Как только смола высохнет, ее необходимо обработать наждачной бумагой, чтобы добиться максимально ровной и чистой поверхности, на которой возможна крепкая фиксация.

б) малые вставки

Верхний защитный слой перфорируется на месте, которое запланировано для вставок. С помощью режущего инструмента несколько ячеек очищаются и заполняются смолой. Крепеж может быть вставлен в смолу.

4.2.2 - Сквозные крепления

Сквозные крепления могут осуществляться посредством:

- вставок, как описано выше;

- с помощью металлических или пултрузионных пластиковых рукавов сжатия;

- при помощи специально приспособленных крепежей.

4.3 - Термосварные вставки

Благодаря применению полипропиленового композиционного покрытия, нидапласт можно очень легко снабдить полипропиленовыми вставками посредством сварки трением. Вставки толщиной 15 мм, диаметр которых может варьироваться в зависимости от необходимой резистивности, устанавливаются в необходимом участке нидапласта. При использовании вращающегося инструмента (фрезы), рабочая область которого вращается на скорости 1500 оборотов в минуту, необходимо немного надавить на вставку. Вращение и давление обернутся увеличением температуры, что позволит доиться идеального качества термосварки между вставкой и нидапластом. На подготовленную таким образом панель должны быть нанесены внешние слои. Крепкая фиксация к вставке осуществляется с помощью специально приспособленных винтов.

Описание: Nidaplast Edge Cutting