Кевлар является зарегистрированным товарным знаком пара-арамидного синтетического волокна, он принадлежит к обширной группе арамидных волокон, таких как Nomex и Technora. Разработанный специалистами в компании DuPont в 1965 году, этот высокопрочный материал был впервые коммерциализирован в начале 1970-х годов и использовался в качестве замены стали в гоночных шинах. Как правило, кевлар распространяется в форме тросов или ткани, которая может быть использована самостоятельно или в качестве элемента в составных композитных материалах.

В настоящее время кевлар имеет множество применений, начиная от велосипедных шин и парусов яхт и прочих судов до бронежилетов (из-за высокого отношения прочности на растяжение к весу; по этому показателю кевлар в 5 превосходит сталь). Он также используется протезно-ортопедической промышленности для увеличения износостойкости частей углепластиковых стоп. Из кевлара делают диффузоры акустических динамиков.

Аналогичное волокно, которое называлось Twaron, с примерно такой же химической структурой было разработано специалистами компании Akzo в 70-х годах прошлого века, его коммерческое производство началось в 1986 году. В настоящее время волокно Twaron производит компания Teijin.

Полипарафенилентерефталамид - который и продается под брендом кевлар - был изобретен американским химиком польского происхождения Стефани Кволек во время ее работы в DuPont. Причиной начала разработки нового вещества стал назревавший в то время дефицит бензина. В 1964 году группа Кволек начала поиски нового легкого и прочного волокна для использования в легких, но при этом прочных шинах. В то время она работала с рядом полимеров - полибензамидом и поли/п-фенилен терефталатом. На базе этих компонентов исследовательница смогла получить волокно, которое, в отличие от нейлона, не являлось ломким. Уже к 1971 году был получен современный образец кевлара. Тем не менее, Кволек не принимала активного участия в разработке изделий из кевлара и способов его применения.

Содержание

1 История

2 Производство

3 Структура и свойства

4 Тепловые свойства

5 Применения

5.1 Защита

5.1.1 Криогеника

5.1.2 Броня

5.1.3 Средства индивидуальной защиты

5.2 Спортивный инвентарь

5.2.1 Обувь

5.3 Музыка

5.3.1 Звуковое оборудование

5.3.2 Струны

5.3.3 Барабаны

5.4 Другие области применения

5.4.1 Танцы с огнем

5.4.2 Сковороды

5.4.3 Веревки, кабели, оболочки

5.4.4 Выработка электроэнергии

5.4.5 Строительство зданий

5.4.6 Тормоза

5.4.7 Температурные компенсаторы и шланги

5.4.8 Физика элементарных частиц

5.4.9 Смартфоны

6 Композитные материалы

Производство

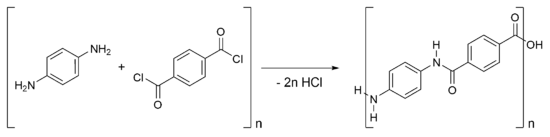

Кевлар синтезируется в растворе из мономеров фенилен-1.4-диамина (пара-фенилендиамин) и терефталоилхлорида при помощи реакции конденсации. Соляная кислота является в данном случае побочным продуктом. В результате получается вещество с особенностями жидких кристаллов, полимерные цепи которого ориентируются в одном направлении, что позволяет сформировать прочное волокно. Первоначально в качестве растворителя для полимеризации использовался гексаметилфосфорамид (ГМФА), но по соображениям безопасности специалисты DuPont заменили его раствором N-метил-пирролидона и хлористого кальция. Поскольку данный техпроцесс уже был запатентован компанией Akzo (см. выше) для производства Twaron, данный шаг DuPont послужил причиной начала судебного разбирательства в области патентного права.

Реакция фенилен-1.4-диамина (пара-фенилендиамин) и терефталоилхлорида, результатом которой является кевлар

Производство кевлара (полипарафенилентерефталамида) является относительно дорогостоящим процессом из-за трудностей, связанных с использованием концентрированной серной кислоты, необходимой для поддержания нерастворимого в воде полимера в растворе в процессе его синтеза и образования волокон.

Доступно несколько сортов кевлара:

Кевлар K-29 – применяется в промышленных приложениях, таких как кабели, заменители асбеста, тормозные колодки, броня для тела / транспортного средства;

Кевлар K49 – материал с высоким модулем упругости, который используются при создании кабелей и веревок;

Кевлар K100 – цветная версия кевлара;

Кевлар K119 – обладает высоким удлинением, гибкостью и относительно высокой усталостной прочностью;

Кевлар K129 – характеризуется более высокой прочностью, по сравнению со стандартным кевларом; широко используется для баллистических приложений;

Кевлар AP – прочность на растяжение на 15% выше, чем у K-29;

Кевлар XP – комбинация легковесной смолы и волокон KM2;

Кевлар KM 2 – улучшенные баллистические характеристики, применяется при создании брони.

Воздействие ультрафиолетовой составляющей солнечного света ведет к деградации и распаду кевлара. Поэтому он редко используется на открытом воздухе без защиты от солнечных лучей.

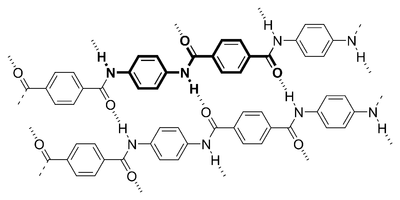

Структура и свойства

Молекулярная структура кевлара: жирным выделен мономер, пунктирные линии указывают на водородные связи.

После образования волокон кевлара их прочность на растяжение составляет около 3620 МПа, а относительная плотность 1,44. Своей высокой прочностью полимер обязан множеству связей между мономерами. Эти связи имеют большее влияние свойства на кевлара, чем ван-дер-ваальсовы силы и длина цепи, которые обычно влияют на свойства других синтетических полимеров и волокон, таких как Dyneema. Наличие солей и некоторых других примесей, особенно кальция, может повлиять на свойства конечного продукта, и при производстве стараются избежать включения примесей в состав кевлара.

Тепловые свойства

Кевлар сохраняет прочность и упругость до криогенных температур (-196 ° C). На самом деле при низких температурах он становится немного прочнее. При более высоких температурах прочность на растяжение сразу же уменьшается примерно на 10-20%, а через несколько часов непрерывного теплового воздействия прочность на растяжения снижается еще сильнее. Например, при 160 ° C (320 ° F) снижение прочности на 10% происходит примерно после 500-часового теплового воздействия. При 260 ° C (500 ° F) 50%-ное снижение прочности происходит после 70 часов воздействия источника тепла.

Применения

Защита

Криогеника (физика низких температур)

Кевлар часто используется в области физики низких температур. Это обусловлено его низкой теплопроводностью и высокой прочностью по сравнению с другими материалами, которые применяются для создания подвесов. Чаще всего кевлар используется для отделения емкости с парамагнитными солями от сердечника сверхпроводящего магнита для того, чтобы свести к минимуму утечки тепла в парамагнитный материал. Он также используется при создании [конструктивных] элементов жесткости или структурной поддержки для объектов, где требуются низкие утечки тепла.

Броня

Кевлар является довольно известным и популярным компонентом личной брони, такой как боевые шлемы, баллистические маски для защиты лица и баллистические жилеты. В качестве ключевого компонента шлема и бронежилета типа PASGT и их аналогов, которые используется вооруженными силами Соединенных Штатов с 1980 года, выступает кевлар. Другие военные применения включают пуленепробиваемые маски, которые используются караульными, и подшлемники, которые используются для защиты экипажей бронетанковой техники. Даже в авианосцах класса "Нимиц" броня из кевлара используется вдоль жизненно важных пространств. Если рассматривать гражданское применение материала, необходимо отметить, что он используется в снаряжении для защиты работников органов экстренного реагирования, если сфера их деятельности подразумевает контакты с объектами, имеющими высокую температуру (например, борьба с огнем). К данной области также относятся бронежилеты из кевлара, которыми пользуются сотрудники полиции, сил собственной безопасности частных организаций и бойцы спецназа.

Средства индивидуальной защиты

Кевлар используется для изготовления перчаток, рукавов, курток, ковбойских "наштанников" и других элементов одежды, которые предназначены для защиты пользователей от порезов, ссадин и воздействия тепла. Защитное снаряжение из кевлара зачастую значительно легче и тоньше, чем аналоги, которые сделаны из более традиционных материалов.

Спортивный инвентарь

Он используется в качестве внутренней обкладки для некоторых велосипедных шин, что ведет к предотвращению проколов. В настольном теннисе слои кевлара добавляются на ракетки, чтобы увеличить отскок и добиться снижения веса. Он используется при производстве безопасной одежды для мотоциклистов, особенно в элементах защиты плеч и локтей. В Кюдо - японское искусство стрельбы из лука - волокна кевлара могут использоваться при создании тетивы. В данном случае материал выступает в качестве альтернативы более дорогим волокнам конопли. Этот материал наиболее часто используется при создании несущих тросов для парапланов. В фехтовании он используется для создания защитных курток, брюк, нагрудников и элементов масок. Теннисные ракетки зачастую также содержат элементы из кевлара. Он используется даже в парусах для гоночных лодок с высокой производительностью. Кевлар все чаще используется в "пето" - мягком покрытии, которое защищает лошадей пикадоров на арене.

Обувь

Впервые в обувной индустрии достижениями в области технологии создания продуктов на базе кевлара воспользовалась компания Nike. Ее специалисты применили кевлар в серии кроссовок Elite Series II (усовершенствованный вариант более ранней версии баскетбольных кроссовок). Это было сделано для уменьшения эластичности носка обуви. Ранее для этой цели применялся нейлон, но кевлар расширялся примерно на 1% по сравнению с нейлоном, который расширился примерно на 30%. Подобную обувь компания сейчас выпускает под марками LeBron, HyperDunk и Zoom Kobe VII. Однако эти кроссовки были представлены в ценовом диапазоне, который намного выше, чем средняя стоимость баскетбольной обуви.

Кевлар также использовался в качестве нашивок для контроля скорости в некоторых моделях Soap Shoes, а также послужил в качестве материала для шнурков футбольных бутс премиум-класса Adidas F50 adiZero Prime.

Музыка

Звуковое оборудование

Также было установлено, что кевлар имеет полезные акустические свойства. В настоящее время ткани на его основе применяются при создании диффузоров акустических динамиков (низких и средних частот). Кроме того, кевлар используется в качестве силового элемента в волоконно-оптических кабелях, таких как те, которые используются для передачи аудио данных.

Струны

Кевлар можно использовать в качестве акустического ядра в струнах для струнных инструментов. Физические свойства кевлара придают струнам прочность, гибкость и стабильность. На сегодняшний день единственным производителем этого вида струн является компания CodaBow.

Барабаны

Иногда кевлар используется в качестве материала для маршевых малых барабанов (со струнами вдоль нижней мембраны). Его использование позволяет добиться очень высокого натяжения, в результате чего на выходе имеем довольно чистый звук. Как правило, кевлар покрывают слоем смолы для герметичности, а поверх добавляется слой нейлона, чтобы обеспечить плоскую ударную поверхность.

Другие области применения

Танцы с огнем

Фитили для реквизита танцев с огнем создаются из композитных материалов, в которых содержится кевлар. Кевлар сам по себе плохо впитывает горючие вещества, поэтому его смешивают с другими материалами, такими как стекловолокно или хлопок. Высокая термостойкость позволяет повторно использовать фитили из кевлара довольно много раз.

Сковороды

Иногда кевлар используется в качестве заменителя тефлонового покрытия некоторыми производителями антипригарных сковород.

Веревки, кабели, оболочки

Кевлар используется в плетеных канатах и кабелях, где волокна из кевлара группируются параллельно, а с внешней стороны покрываются полиэтиленовой оболочкой. Кабели используются в подвесных мостах. Кевлар широко используется в качестве защитной внешней оболочкой для волоконно-оптического кабелей (материал защищает кабель от повреждения и перекручивания).

Плетеные оболочки из кевлара производят следующие компании:

A.W. Chesterton Company (chesterton.com). Ее продукт под маркой Chesterton 1740 является промежуточной оплеткой из кевларового волокна и политетрафторэтилена (тефлон, ПТФЭ). Основные характеристики Chesterton 1740: температурные пределы - 260 °C (500 °F), химическая стойкость - рН 4-11, предел по давлению 20 бар/г (300 фунтов на квадратный дюйм). Каждая нить волокна индивидуально покрывается ПТФЭ для того, чтобы лучше рассеивать тепло. Производитель Chesterton 1740 предлагает различные комбинации компонентов промежуточной оплетки, что позволяет добиться нужного сопротивления давлению, воздействию температуре, химических веществ и износа.

Компания Diflon (diflo n.it) предлагает плетеные оболочки KV series (-100 - 400 °C; 50 - 100 бар), состоящие из кевларового волокна и политетрафторэтилена. Оболочки отличаются повышенной термостойкостью. Эта оболочка не окрашивает прилегающие поверхности, имеет низкий коэффициент трения и рассеивает тепло. Применения: очистка сточных вод, система шлюзования, клапаны низкого давления, валы поршневых двигателей, работа с кислотами, щелочами, маслом. Продукт имеет универсальное применение, кроме работы с кислородом, сильными щелочами и окислителями. Продукт подходит для предприятий бумажной промышленности, нефтехимической и химической промышленности и станций электропередач.

Продукт DEPAC Anstalt Establishment (depac.at) является отличной альтернативой оплетке на основе асбеста. Кевларовая оплетка особенно эффективна при работе с твердыми материалами и в бумажной промышленности, на сталелитейных заводах, очистных сооружениях и в сахарной промышленности. Специальное 4-элементное высокоплотное диагональное плетение DEPAC сочетает в себе химическую стойкость с высокой прочностью, что гарантирует оптимальное уплотнение с минимальным контактным давлением.

Выработка электроэнергии

Кевлар был использован учеными из Технологического института Джорджии (США) в качестве базы для эксперимента по созданию одежды, способной генерировать электроэнергию. Это было сделано путем переплетения нанопроводов оксида цинка в ткани. В случае успеха проекта, новая ткань будет генерировать около 80 милливатт на квадратный метр.

Строительство зданий

Убирающаяся крыша из кевлара площадью более 5.5 тыс. квадратных метров была ключевой частью проекта Олимпийского стадиона в Монреале на летних Олимпийских играх 1976 года. Это сооружение было невероятно неудачным, так как крыша была завершена с опозданием на десять лет, а еще через десять лет (в конце мая 1998 года) после ряда проблем ее пришлось заменить.

Тормоза

Штапелированное волокно было использовано в качестве замены асбесту в тормозных колодках. Пыль, которая является побочным продуктом работы из тормозов на базе асбеста, отличается высокой токсичностью, в то время волокно из арамида являются более удачным вариантом.

Температурные компенсаторы и шланги

Кевлар может применяться в качестве армирующего слоя в резиновых сильфонных трубных компенсаторах и резиновых шлангах, которые предназначены для использования в условиях высоких температур и должны отличаться высокой прочностью. Он также может использоваться в виде слоя оплетки, используемой на внешней стороне пожарного шланга, чтобы добавить последнему большую степень защиты от острых предметов.

Физика элементарных частиц

Тонкое окно из кевлара было использован в ходе эксперимента NA48 в ЦЕРН. Материал применялся, чтобы отделить вакуумную камеру от камеры с атмосферным давлением. Серия экспериментов по физике элементарных частиц NA48 касалась изучения механизма распадов каонов. Участие в научной работе принимали более 100 физиков, преимущественно из Западной Европы и России (ОИЯИ).

Смартфоны

Линейка смартфонов Motorola RAZR отличается наличием задней части корпуса из кевлара. Разработчики устройства отдали предпочтение этому материалу перед другими, такими как углеродное волокно, благодаря его устойчивости к механическим воздействиям и отсутствию помех для передачи сигнала.

Композитные материалы

Арамидные волокна широко используются для армирования композитных материалов, часто тот же кевлар используется в сочетании с углеродным волокном и стекловолокном. Матрицей для высокопроизводительных композитов, как правило, служит эпоксидная смола. Типичные области применения включают производство монококов для гоночных болидов серии F1 (тип пространственной конструкции, в которой (в отличие от каркасных или рамных конструкций) внешняя оболочка является основным и, как правило, единственным несущим элементом); вертолетных лопастей, инвентаря для тенниса, настольного тенниса, бадминтона и сквоша, производство байдарок, бит для крикета, клюшек для хоккея на траве и палок для лакросса.