В технических областях науки и производства зачастую требуются изделия, которые возможно изготовить только лишь методами порошковой металлургии. Прежде всего, это разнообразные классы композиционных материалов, имеющих направленную пористость. Подобную продукцию по назначению можно разделить на две большие группы: фильтрующие элементы и изделия, использующие при эксплуатации принцип капиллярного давления.

Фильтрующие элементы.

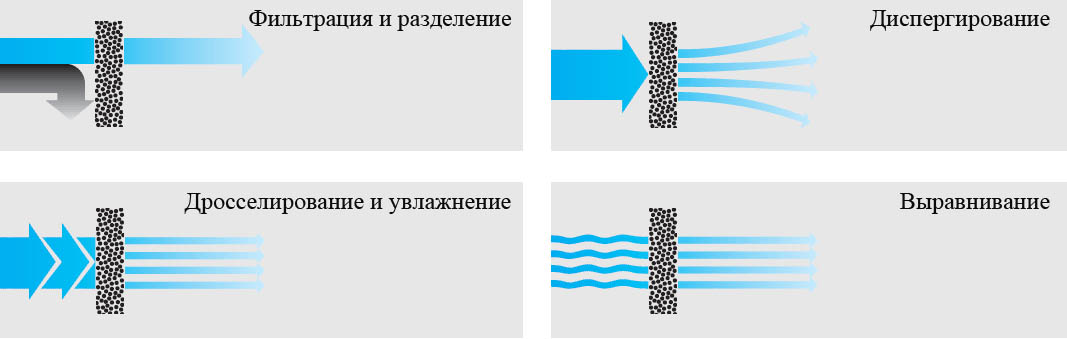

Этот вид продукции традиционно изготавливается из различных видов тканей, фарфора, войлока, или из сетчатых материалов. Однако во многих случаях эти, достаточно недорогие, материалы невозможно использовать, например, при высоких температурах или в агрессивных средах. Поэтому актуальным решением задач по фильтрации газо-жидкостных потоков является применение композитов с направленной пористостью. Прежде всего, для производства таких изделий используются металлические порошки бронз и сталей, однако, возможно применение никеля и его сплавов, титана, вольфрама, серебра, хрома, платины, алюминия, различных соединений металлов (карбидов, силицидов, боридов и т.п.). Наряду с этим, довольно распространенными являются фильтры из керамики, бетона или комбинации их с металлами. Принцип работы таких элементов представлен на рисунке 1.

Технология производства фильтрующих элементов является традиционной для порошковой металлургии: формование изделия с последующим спеканием. Однако технологические режимы в этом случае направлены на создание требуемой пористости, направленности каналов, проницаемости и степени очистки. Кроме того, свойства проницаемых фильтров в значительной степени зависят от вида используемого сырья. Так, пористость изделий из порошков может достигать 60%, из волокон – до 75%, а применение ячеистых материалов дает возможность выпускать фильтрующие элементы с пористостью до 98%. Характерным примером пористых фильтрующих изделий является трубчатый фильтр Dynalloy® porous metal, выпускаемый Pall Corporation’s. В качестве исходного сырья для формирования фильтрующего слоя используются волокна из следующих материалов 310 SST; 316/316L SST; Hastelloy5 C-2000; Hastelloy5 X; Inconel4 600; Haynes5 HR-1605. Диаметр волокон составляет 2-38 мм. Данные фильтры рекомендуется использовать для очистки газа и воздуха в химической, горнодобывающей, нефте- и газодобывающей промышленности, сельском хозяйстве и альтернативной энергетике. Основные характеристики Dynalloy® porous metal приведены ниже, а структура на рисунке 2:

Марка материала: XU4

Диаметр удаляемых частиц: 1.3 μm

Толщина (мм) : 0.71

Воздухопроницаемость (bar[d]-м2/Нм3/ч): 2.3 x 10-5

Марка материала: D215 & D034

Диаметр удаляемых частиц: 2.6 μm

Толщина (мм) : 0.58

Воздухопроницаемость (bar[d]-м2/Нм3/ч): 1.1 x 10-5

Марка материала: XT28

Диаметр удаляемых частиц: 3.3 μm

Толщина (мм) : 0.89

Воздухопроницаемость (bar[d]-м2/Нм3/ч): 9.2 x 10-6

Марка материала: XT89

Диаметр удаляемых частиц: 10.0 μm

Толщина (мм) : 1.12

Воздухопроницаемость (bar[d]-м2/Нм3/ч): 7.3 x 10-7

Формированию пористости способствует добавление к металлическим порошкам специальных наполнителей (парафин, двууглекислый и четыреххлористый аммоний, поливиниловый спирт добавляются в количестве до 10%), которые не взаимодействуют с исходными компонентами и впоследствии удаляются при нагреве, формируя поры. Также для изготовления изделий с направленной пористостью в изделие могут запрессовываться стержни из материалов, испаряющихся в процессе спекания (например, из свинца).

Наиболее простым способом формовки изделий с пористостью является свободная засыпка сырья в форму. При этом материал формы должен выдерживать температуры спекания и не взаимодействовать с исходным сырьем. Этим требованиям в значительной степени соответствуют графит, сталь и керамика. Для предотвращения приваривания изделия к форме ее поверхность предварительно покрывают специальными суспензиями с последующей сушкой. Указанный метод пригоден для изготовления изделий простой формы и небольших размеров.

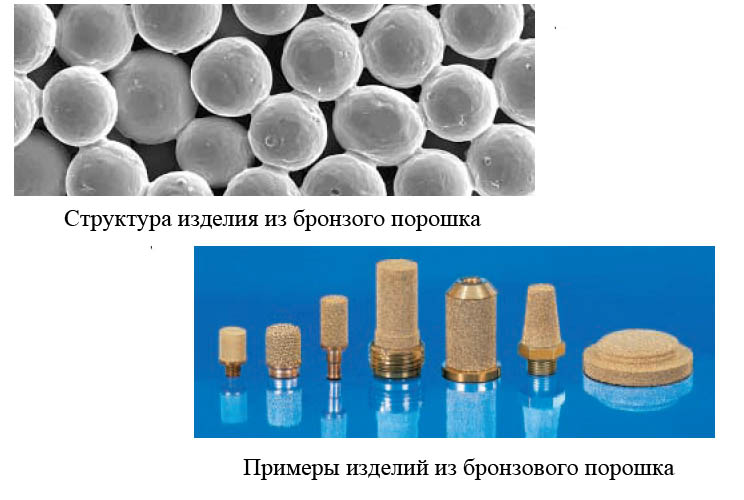

Наряду с этим методом, для получения деталей простой формы применяют статическое прессование. Благодаря высокой производительности и точности указанный способ получил широкое применение при производстве пластин, дисков, втулок, конусов и т.п (рисунок 3). Недостатком статического прессования является неравномерность распределения пор и небольшие размеры конечных изделий.

Для устранения этих недостатков целесообразно применять гидродинамическое или гидростатическое прессование, при котором исходные порошки или другие материалы, заключенные в стальную обечайку, прессуются под давлением окружающей жидкости в 100-200 МПа. Данная технология используется, в том числе, и для изготовления фланцев, гильз, труб и других изделий, имеющих большие размеры или тонкие стенки.

Трубы с пористостью до 60%, длиной до 1 м и диаметром до 100 мм также целесообразно изготавливать при помощи мундштучного прессования. При этом суспензия из шликера (металлический порошок с крахмальным клейстером) экструдируется в трубу требуемых размером, высушивается и спекается. Также заливку шликера возможно производить в гипсовые формы с последующей сушкой в печи (метод шликерного литья) для формирования пористой структуры.

Довольно перспективным способом производства пористых лент и листов больших размеров является прокатка порошка между двумя вращающимися валками.

Капиллярно-пористые изделия.

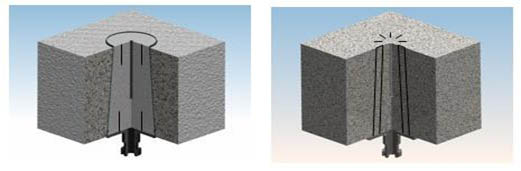

Принцип изготовления и материалы, используемые при производстве таких изделий, аналогичны используемым при получении пористых фильтров. Особенностью капиллярно-пористых изделий является проницаемость пористой структуры для одних веществ и непроницаемость – для других. Например, при продувке жидкой стали аргоном в днище сталеразливочного ковша устанавливается специальная продувочная пробка, которая пропускает инертный газ, однако не позволяет жидкому металлу просачиваться в обратном направлении (рисунок 4). Подобные капиллярно пористые изделия зачастую используются в химической, металлургической и машиностроительной промышленности.

Необходимо отметить, что на качество и проницаемость (пропускную способность) фильтров и капиллярно-пористых изделий значительное влияние оказывают форма и размеры порошкообразных компонентов, наличие в изделии волокнистых или ячеистых структур, а также от длительности и температуры спекания.

Все указанные параметры в настоящее время определяются на основании математического моделирования процессов и тщательной опытно-подготовительной работы, что является основополагающим принципом работы нашей компании. При этом удается получать изделия, обладающие высокими технологическими параметрами, механическими характеристиками, стойкостью к коррозионному воздействию, а также способностью к регенерации.

Выращивание детали электронным пучком

Выращивание металлического слоя детали электронным пучком - способ Electron Beam Melting